管板垂直固定焊操作教案

发布:vdianqihanpeixun浏览:4174次

常见焊接缺陷及预防

1、 夹渣:电流过小,焊条角度不正确,运条速度过快,电弧压得过低

2、 咬边:电流过大,没有及时的变换焊条角度,电弧拉得过长,电弧偏吹。

3、 焊缝下偏:焊条角度不正确,下边缘摆动过宽。

4、 焊缝纹路粗糙:电流过大,焊条角度不正确,运条间距过大,速度不均匀。

5、 外形尺寸不符合要求:第二层的第一道要控制板边金属超量、超宽。第二道要控制焊脚高。

操 作 过 程 及 方 法

一、 试件的装配及点焊

1、试件清理

将管子一侧及板边25mm范围内的油、锈、水等污物清理干净,直至露出金属光泽。

2、试件装配及定位焊

将试件放置在平台上进行装配,采用焊正式焊缝用的焊条进行定位焊。管子必须放在板的中心位置。定位焊缝长度为10~15mm,且点焊在管壁内。必须点焊牢固,防止开裂。

二、操作要点

1)打底层

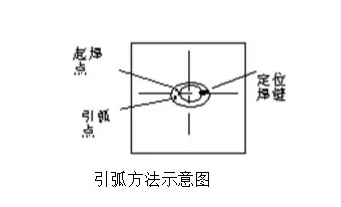

1.引弧方法:起焊点在定位焊缝的对面,在起焊点前面10~15 mm的管侧引燃电弧,电弧引燃后立即压低并短弧操作,再引向起焊点进行焊接。这样既可以避免在焊缝起点产生气孔,又可以经再次熔化引弧点,将引弧时产生的气孔给予消除。

2.操作方法:焊接过程中始终保持短弧操作。采用锯齿形或直线形运条法。摆动幅度应保持在6mm左右,摆动至管子一侧时稍停顿,以保证根部焊透。焊接时要保持焊条角度基本一致,焊接速度要均匀。

3 .接头方法:在弧坑前10毫米处引弧,拉至弧坑处,沿弧坑形状横向摆动将弧坑填满,使焊缝与弧坑轮廓线相吻合,当摆动宽度达到焊缝宽度时,保持下去,正常焊接。接头动作要快,动作要敏捷,熟练,避免超高脱节。

4、收弧方法:收弧时,为避免产生缩孔,弧坑裂纹等缺陷,应将熔池由慢到快引向板侧。

2)盖面层(第一道):施焊前,应将第一层焊道的焊渣和飞溅清理干净,采用锯齿形运条法,摆动幅度在8毫米左右,摆动到管子一侧和板边时稍作停留,以保证管子一侧焊脚3 ~ 5毫米,且焊接时的前进速度放慢,使焊缝形成台阶状,以便对下道焊缝起撑托作用,从而有利于盖面的焊道间圆滑过渡。

盖面层(第二道):采用小锯齿形运条法,摆动幅度保持在4米左右。焊接过程中注意控制熔池下边缘覆盖第一条焊道的三分之二,在管子一侧停留后使焊脚尺寸达到5 ~ 8毫米。

引弧,接头,收尾方法与第一层相同。

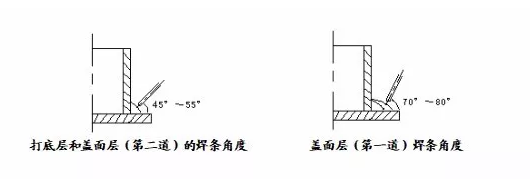

3)焊条与试件的角度

- 上一条信息:手把焊学习教学资料...

- 下一条信息:熔化极气保焊基础原理及操作教程...

- |返回列表